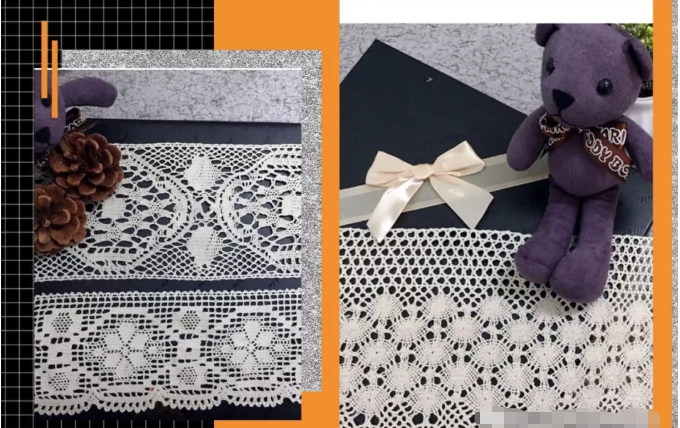

කපු ලේස්, හූක් ෂටල් ලේස් ලෙසද හැඳින්වේ, තැටි යන්ත්රය මගින් නිෂ්පාදනය කරන ලද ජපාන වෙරළ සපත්තු වලින් ආරම්භ විය. මෙම වර්ගයේ ලේස් උසස් තත්ත්වයේ පනා කපු නූල් වලින් සාදා ඇත, හොඳ වර්ණ වේගවත් බව, සියුම් වැඩ කිරීම, මෘදු අත් හැඟීම, නව රටා , විවිධ මෝස්තර, සහ විලාසිතා, යට ඇඳුම්, ගෘහ ඇඳුම්, ළමා ඇඳුම්, ඇඳ ඇතිරිලි, මේස්, කුඩ, සෙල්ලම් බඩු සහ අනෙකුත් හස්ත කර්මාන්ත සඳහා බහුලව භාවිතා වේ. වර්තමානයේ ප්රධාන නිෂ්පාදන ආකෘති වර්ග දෙකකට බෙදා ඇත: තහඩු යන්ත්රය සහ පරිගණක යන්ත්රය සහ ඒ අනුව ක්රියාවලි වර්ගයට, වර්ග තුනක් ඇත: ඉන්ගෝට් 64, ඉන්ගෝට් 96 සහ ඉන්ගෝට් 128.

තැටි යන්ත්රයේ ක්රියාකාරී මූලධර්මය වන්නේ ගැහැණු ළමයින් සඳහා ස්ෙවටර් ගෙතුම් කිරීමේ ක්රියාවලියට සමාන වන ස්පින්ඩල් විවීමයි. එහි මූලික ඒකකය වන්නේ රේඛා දෙකක ඡේදනය සහ ගනුදෙනු ලක්ෂ්යය, එක් එක් වර්ගයේ ලේස් යනු ඡේදනය වීමේ ලක්ෂ්ය සැකැස්ම සහ සංයෝජනයයි. යන්ත්රය (තැටි යන්ත්රය), එය ස්පින්ඩල් භ්රමණයේ ක්රියාකාරිත්වයයි. භ්රමකය යාබද ස්පින්ඩල් කරකවන අතර එමඟින් ස්ථාන හුවමාරු කර ඡේදනය වීමේ ලක්ෂ්යයක් සාදයි.විවිධ භ්රමණ සංයෝජන විවිධ රටා ඇති කරයි.

ප්රධාන ද්රව්යය සාමාන්යයෙන් කපු නූල් වේ, නමුත් එය මිනිස් කපු නූල්, පොලියෙස්ටර් නූල්, රන් සහ රිදී නූල් හෝ මිශ්ර අමුද්රව්ය විය හැකිය. විවිධ ද්රව්ය විවිධ විශිෂ්ට ලේස් රටා වලට වියන ලද හැකිය. මීට අමතරව, අමුද්රව්යවල විවිධ thickness ණකම ඇත. , අපි සාමාන්යයෙන් "ගණන්" ලෙස හඳුන්වමු. උදාහරණයක් ලෙස, 21, 32, 40, 60 සිට 100 දක්වා බහුලව භාවිතා වන කපු නූල් සංඛ්යාව. නූල් මිල වැඩි වන අතර ප්රතිදානය අඩු වන තරමට ඒකක මිල වැඩි වේ (එසේම රටාව සහ පළල).

කපු ලේස් සායම් කිරීම පෙර සායම් කිරීම (නූල් සායම් කිරීම ලෙසද හැඳින්වේ) සහ පසු සායම් කිරීම (සාමාන්යයෙන් පස් සායම් කිරීම ලෙස හැඳින්වේ) ලෙස බෙදා ඇත.

සායම් කරන ලද නූල් සායම් පෙර (වර්ණ නූල් සායම් කළ ප්රමාණය 3000 y පමණ වේ, රටා පළල සහ පාවෙන ගණනය මත පදනම්ව), ඝන වර්ණ තෙල් හරහා වියළීම, වර්ණ නූල් සහ රේඛා තහවුරු කිරීමෙන් පසුව, ස්පින්ඩලය, පසුව උපකරණ වෙනස් කරන්න , සහ පරිගණක නිදොස්කරණය නිෂ්පාදනය සහ තවත් වැඩසටහන් මාලාවක් මත, සම්පූර්ණ ක්රියාවලිය සාමාන්ය නිෂ්පාදනයක් වීමට සාමාන්යයෙන් දින 3-5ක් ගතවේ.පශ්චාත් ඩයි කිරීම හා සසඳන විට වර්ණ නූල් වල වාසි ඒකාකාර ලේස් වර්ණය, හොඳ වර්ණ වේගවත් බව, හැසිරවීම, පිරිවිතර, සහ වඩා ස්ථාවර ගුණත්වය.

ඉන්පසු ඩයි කිරීම (පාංශු ඩයි කිරීම) එනම් ලේස් වියන ලද බිල්ට් ඩයි කිරීම, මෙම පුරුද්ද බොහෝ විට සිදුවන්නේ කුඩා ඇණවුම් ප්රමාණයක්, විශාල වර්ණ නූල් නැතිවීම හෝ පාරිභෝගිකයින් හදිසි බෙදාහැරීම නිසාය. ඩයි කිරීමෙන් පසු ලේස් කෙරෙහි අවධානය යොමු කළ යුතුය. පෙර ලිහිල් කිරීම සහ හැකිලීමේ දිග සාමාන්යයෙන් 5-8%. වර්ණය තහවුරු කිරීමෙන් පසු අතින් නිම කිරීම, අයන් කිරීම, මැනීම සහ ඇසුරුම් කිරීම සිදු කරනු ලැබේ. සංඛ්යාවෙන් අසීමිත වීමේ වාසිය එහි ඇත. නමුත් අඩුපාඩුව බොහෝ ය. , උදාහරණයක් ලෙස වර්ණ වෙනස ඇති කිරීමට පහසු, වර්ණ මල්, පළල අසමාන වන අතර යකඩ කිරීම අපහසු වේ සහ එසේ ය.එබැවින්, සමහර විට පාංශු සායම් කිරීමේ පිරිවැය වර්ණ නූල් වලට වඩා වැඩි වේ.

පසු කාලය: අගෝස්තු-14-2020